現在、業務の方はメディア掲載作例に集中しているため、ストック記事として海道塾の3Dプリントキット、1/700フェリー「さんふらわあ きりしま」の製作記をご紹介しております。

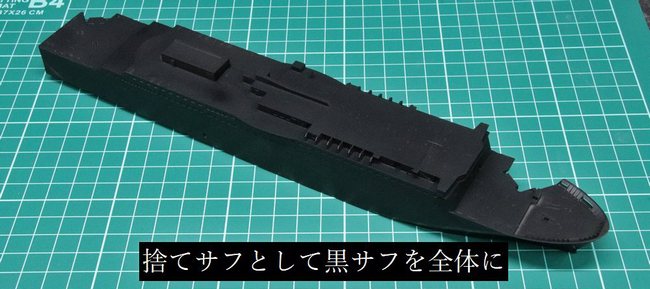

今回は下地処理の工程をご紹介します。作業内容は、主に3Dプリントキット特有のサポート跡や積層痕の処理がメインとなります。これはサポート跡を落とし、全体に黒サフを吹いた状態で、ここからは表面状態を確認しながら地肌を整えていきます。

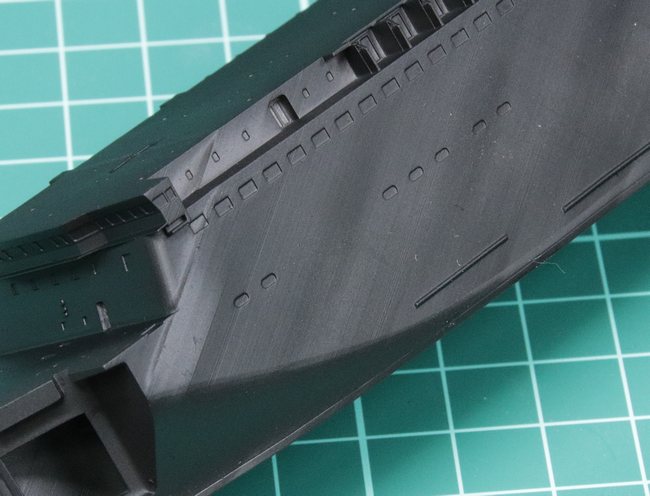

サフを吹くことで見やすくなった、舷側の積層痕。まずはここをサンディングして平滑に仕上げます。

サンディングには、800番のトレカットを使用しました。トレカットは樹脂板状の研磨ツールで、平滑を出しやすく、粒子の大きさが整っていることで深い傷をつけることもないので、こうした下地処理には最適です。

船体舷側部には、出力時に生じたうねりがみられましたので、それらも完全に落ちるまでサンディングして整えました。(その後の製品リニューアルにより、現行製品では、うねりは少なく抑えられているそうです)

舷側の捨てサフを完全に落とし切った様子。固めの樹脂が用いられていることもあり、強めに削っても形状が崩れたり、窓のモールドが消えることもありませんでした。

続いて、デッキの積層痕も落とします。工程的には舷側と同様の処理ですが、面積の小さな箇所もありますので、場所によってはトレカットを細かく裁断して処理しました。

水平面の処理を終えた様子。地味な作業ではありますが、この工程を丁寧に済ませておくか否かで、仕上がりが大きく左右されます。

積層痕落としの処理が終わった時点で、もういちど黒サフを吹き直しました。処理前と比較すると、地肌が段違いに滑らかに仕上がりました。

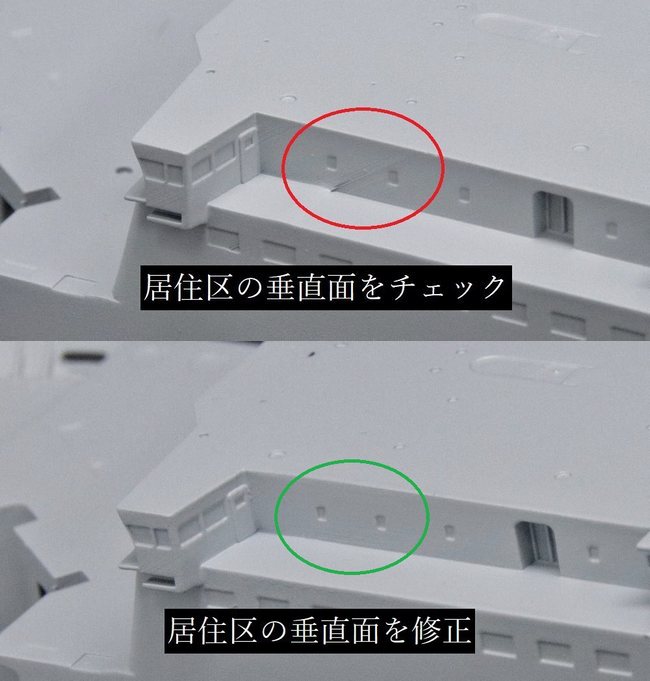

続いてグレーサフを重ね、さらに細かいところをチェックしていきます。ここでは、居住区側面の荒れが見つかったので、サンディングして整えたのち、黒サフとグレーサフを重ねて補修しました。

内航フェリーは全長が短いと寸詰まり感が出がちなのですが、「さんふらわあ さつま・きりしま」は全長192m、13,659総トンと長大なことも相まって、スマートな印象です。次回は海面ベースの製作をご紹介します。